Calculul unui drive cu o cutie de viteze melcat. Industrie, producție: Calcul cutie de viteze elicoidal melcat și motor electric, Lucrări de curs

Ministerul Educației al Republicii Belarus

Universitatea Națională Tehnică din BelarusDepartamentul „Piese de mașini, PTM și M”

Grupa 302313

CALCUL SI PROIECTARE

REDUCTOR DE VIERME

Notă explicativă

Dezvoltat de

student D.I.Zenkov

Consultant V.I. Shpinevsky

2005

Conţinut

1 Scopul și domeniul de aplicare al unității

2 Selectarea unui motor electric și calcul cinematic

3 Determinarea puterilor și a cuplurilor transmise ale arborilor

4 Calcul angrenajului melcat

5 Calculul preliminar al diametrelor arborelui

6 Alegerea și verificarea calculului cuplajului

7 Preselecția rulmenților

8 Diagrama aspectului

9 Selectarea și verificarea calculului conexiunilor cheie

10 Calculul arborilor pe baza cuplului echivalent

11 Calculul arborilor pentru anduranță (calcul de testare)

12 Calculul rulmenților pentru durabilitate

13 Selectarea sistemului și a tipului de lubrifiere

14 Calculul dimensiunilor principale ale carcasei cutiei de viteze

15 Procedura de asamblare și reglare a cutiei de viteze

16 Atribuirea gradelor de precizie, rugozitatea suprafeței, abaterile de formă și pozițiile relative ale suprafețelor

Literatură

1 Scopul și domeniul de aplicare al unității

În munca noastră, trebuie să calculăm și să proiectăm antrenarea transportorului.

Sistemul de acţionare este proiectat să transmită cuplul de la motorul electric la servomotor. Dispozitivul de acţionare poate fi un transportor cu bandă sau cu lanţ. Acționarea constă din motorul 1 (Fig. 1), transmisia cu cureaua dințată 2, angrenajul melcat 3 și cuplajul 4.

O cutie de viteze este un mecanism format din angrenaje sau roți melcate, realizate sub forma unei unități separate și utilizate pentru a transmite puterea de la motor la mașina de lucru.

Scopul cutiei de viteze este de a reduce viteza unghiulară și de a crește cuplul arborelui antrenat în comparație cu arborele de antrenare.

Cutia de viteze este formată dintr-o carcasă din fontă în care sunt amplasate elementele de transmisie - melcat, roată melcat, rulmenți, arbore etc. Arborele de intrare al cutiei de viteze este conectat la motor prin intermediul unei curea dințată, iar arborele de ieșire. este conectat la transportor prin intermediul unui cuplaj.

Cutiile de viteze melcate sunt folosite pentru a transmite mișcarea între arbori ale căror axe se intersectează.

Deoarece eficiența reductoarelor melcate este scăzută, este imposibil să le proiectăm pentru a transmite puteri mari în instalațiile care funcționează continuu. În practică, cutiile de viteze melcate sunt folosite pentru a transmite putere, de regulă, până la 45 kW și, ca excepție, până la 150 kW.

2 Selectarea unui motor electric și calcul cinematic

2.1 Date inițiale pentru calcul:

putere de ieșire - =3,2 kW; viteza de ieșire a arborelui mașinii de lucru - = 65 rpm; sarcina este constantă; Durabilitatea conducerii – 10.000 de ore.

Orez. 1 – schema cinematică a motorului, unde:

1 – motor; 2 – Transmisie prin curea trapezoidala; 3 – angrenaj melcat; 4 – cuplaj

2.2 Determinarea puterii necesare a motorului electric.

- puterea necesară a motorului electric (2.1)

unde: - coeficientul general de performanță (eficiență).

x (2,2)

unde: - randamentul transmisiei prin curea

- Eficiența angrenajului melcat

- Eficienta rulmentului

- randamentul de cuplare

2.3 Determinarea vitezei aproximative de rotație a arborelui motorului electric

Determinați viteza aproximativă de rotație a arborelui motorului electric

(2.3)

unde este viteza arborelui de ieșire a mașinii de lucru

- raportul de transmisie total al cutiei de viteze.

,

unde este raportul de transmisie al transmisiei cu cureaua, raportul de transmisie al angrenajului melcat.

Noi acceptam:

,

În funcție de puterea necesară, selectăm un motor electric trifazat cu colivie de veveriță din seria AI, închis, suflat, cu o viteză de rotație sincronă de 1500 min -1 AIR112M4, cu parametrii Pnom = 5,5 kW, min -1 ,

S=3,7%, min -1.

2.4 Determinarea rapoartelor efective de transmisie.

Determinăm raportul real de transmisie din formula (2.3)

O descompunem pas cu pas.

Acceptăm valoarea standard

Raport de transmisie prin curea

Noi acceptam

2.5 Determinați vitezele de rotație și vitezele unghiulare ale arborilor.

- viteza unghiulara a motorului;

- numărul de rotații ale arborelui de mare viteză;

- viteza unghiulară a arborelui de mare viteză;

- numarul de rotatii ale arborelui de viteza mica;

- viteza unghiulară a arborelui de viteză mică.

3. Determinarea puterilor și a cuplurilor transmise ale arborilor

3.1 Determinați puterea pe arbori

Calculăm conform

Puterea motorului -

Determinarea puterii pe arborele de mare viteză

(3.1)

Determinarea puterii pe un arbore de viteză mică

(3.2)

3.2 Determinați cuplurile pe arbori.

Determinăm cuplurile pe arborii motorului, arborii de mare viteză și de viteză mică folosind formula

(3.3)

4. Calcul angrenaj melcat

4.1 Date inițiale

4.2 Selectarea materialului melcului și roții melcate

Pentru vierme, ținând cont de puterea de transmisie, alegem oțel 45 cu călire la o duritate de cel puțin HRC 45 și șlefuire ulterioară.

Calitatea materialului roții melcate depinde de viteza de alunecare

(4.1)

Domnișoară

Pentru janta roții melcate vom folosi bronz turnat BrA9Zh3L într-o matriță.

4.3 Calculul preliminar al transmisiei

Determinăm tensiunea de contact admisă:

[ σ n ] =K HL C v 0.9s in, (4.2)

unde С v este un coeficient ținând cont de uzura materialelor, pentru V s = 2,39 este egal cu 1,21

s in, - rezistența la tracțiune, pentru BrA9Zh3L s in, = 500

K HL - coeficient de durabilitate

K HL = , (4,3)

unde N=573w 2 L h , (4,4)

L h – durata de viață a motorului, conform condiției L h =10000h

N=573x6,82x10000=39078600

Calculăm prin (4.3):

K HL =

K HL = 0,84

[ σ n ] =0,84x1,21x500=510

Luăm numărul de spire ale melcului Z 1 în funcție de raportul de transmisie la U = 10 luăm Z 1 = 4

Numărul dinților roții melcate Z 2 = Z 1 x U = 4 x 10 = 40

Acceptăm preliminar coeficientul diametrului viermei q = 10;

Factorul de sarcină K = 1,2;

Determinarea distanței centrale

(4.5)

Calcularea modulului

(4.6)

Acceptăm valori standard conform GOST 2144-76 (tabelul 4.1 și 4.2)

m = 4

q = 10

și, de asemenea, Z 2 = 40 Z 1 = 4

Apoi recalculăm distanța dintre axele folosind valorile standard ale m, q și Z 2:

(4.7)

Luăm aw = 100 mm.

4.4 Calculul dimensiunilor geometrice și al parametrilor de transmisie

Dimensiunile principale ale viermelui:

Diametrul pasului viermei

(4.8)

Diametrele vârfurilor și inferioarelor viermelui

(4.9)

(4.10)

Lungimea părții filetate a viermelui de pământ

(4.11)

Acceptăm b 1 =42mm

Unghiul de înclinare al cotei γ:

γ =arctg(z 1 /q)

γ =arctg(4/10)

γ = 21 є48’05”

h a =m=4mm; h f =1,2x m=4,8mm; c=0,2x m=0,8mm.

Dimensiunile geometrice de bază ale unei roți melcate:

Diametrul pasului roții melcate

(4.12)

Diametrele vârfurilor și inferioarelor dinților roții melcate

(4.13)

(4.14)

Cel mai mare diametru al roții melcate

(4.15)

Lățimea roții melcate

(4.16)

Acceptăm b 2 =32mm

Viteza periferică

(4.17)

vierme -

roti -

Viteza de alunecare a dintilor

Eficiența cutiei de viteze ținând cont de pierderile lagărelor, pierderile prin stropire și amestecarea uleiului

Clarificăm cuplul pe arborele roții melcate

(4.18)

Selectăm gradul 7 de precizie de transmisie și găsim valoarea coeficientului dinamic Kv = 1,1

Coeficientul de denivelare al distribuției sarcinii

În această formulă, coeficientul de deformare a viermelor la q =10 și Z 1 =4

Pentru fluctuații minore de sarcină, coeficientul auxiliar X = 0,6

Factor de încărcare

4.5 Calcul de verificare

Verificarea tensiunii reale de contact

MPa< = 510МПа.

Verificăm rezistența la încovoiere a dinților roții melcate.

Număr echivalent de dinți.

Factor de formă a dintelui Y F = 2,19

Stresul de încovoiere

Pa = 92,713 mPa

Determinăm forțele circumferențiale F t , axiale F a și radiale F r în plasă, respectiv, pe melcat și respectiv pe roată folosind formulele:

(4.19)

(4.20) (4.21)

Datele de calcul sunt rezumate în tabelul 1.

tabelul 1

Parametrii angrenajului melcat

| Parametru | roată | Vierme |

| m | 4 |

|

| z | 40 | 4 |

| ha,mm | 4 |

|

| h f ,mm | 4,8 |

|

| s, mm | 0,8 |

|

| d, mm | 160 | 40 |

| d a, mm | 168 | 48 |

| df, mm | 150,4 | 30,4 |

| d a m, mm | 172 | - |

| b, mm | 32 | 42 |

| γ | 21є48’05” |

|

| V, m/s | 0,54 | 1,36 |

| V s, m/s | 1,64 |

|

| Ft, N | 8725 | 138 |

| Ventilator | 138 | 8725 |

| Fr, N | 3176 |

|

5 Calculul preliminar al diametrelor arborelui

5.1 Calculul arborelui de antrenare

Arborele de transmisie - melc (vezi Fig. 2)

Fig.2 Schița unui vierme

Diametrul capătului de ieșire la tensiunea admisă (conform tabelului 7.1):

Conform GOST acceptăm d 1 = 25mm

Diametrele rulmenților d 2 =d 1 +2t=25+2x2.2=29.9mm

Acceptăm d 2 =30mm

d 3 ≤d f 1 =47,88

Acceptăm d 3 =40mm

l 1 =(1,2…1,5)d 1 =1,4x25=35mm

l 2 ≈1,5d 2 =1,5x30=45mm

l 3 =(0,8…1)хd am =170mm

5.2 Calculul arborelui de viteză mică

Arborele antrenat – axul roții melcate (vezi Fig. 3)

Fig.3 Schița arborelui antrenat

Diametrul capătului de evacuare

Luăm cea mai apropiată valoare mai mare din seria standard d 1 = 50 mm

Diametrele rulmenților d 2 =d 1 +2t=50+2x2.8=55.6mm

Acceptăm d 2 =60mm

d 3 = d 2 +3,2r=60+3,2x3=69,6mm

Acceptăm d 2 =71mm

d 5 = d 3 +3,2r=71+9,6=80mm

l 1 =(1,0…1,5)d 1 =1,2x50=60mm

l 2 ≈1,25d 2 =1,25x60=75mm

l 3 =(0.8..1)хd am =170mm

l 4 – determinat după selectarea rulmentului

6 Alegerea și verificarea calculului cuplajului

Determinăm momentul de proiectare M p pentru cuplajul la capătul de ieșire al arborelui de viteză mică:

М р =k р Т 2, (6.1)

unde k р – coeficientul modului de operare

Pentru transportoare cu bandă k р =1,25-1,5

Acceptăm k р =1,4

Mp =1,4x535,2=748 N×m

Pe baza sarcinilor de lucru pentru curs, a cuplului calculat și a diametrului arborelui de ieșire d 2 = 50 mm, selectăm un cuplaj cu lanț cu un lanț cu un singur rând 1000-1-50-1-U3 GOST 20761-80. Materialul jumătăților de cuplare este oțel 45.

Efectuăm un calcul de test al cuplajului în funcție de stare

[M cuplaj]³ M r,

1000>748

Toți parametrii de cuplare sunt normali.

7 Preselecția rulmenților

Facem o selecție preliminară conform Tabelului 7.2..

Deoarece distanța dintre centru este de 100 mm, alegem rulmenți cu role 7306 GOST333-79 pentru melcat și 7512 GOST333-79 pentru roata melcat (Fig. 4).

Fig.4 Rulment GOST333-79.

Parametrii rulmenților sunt prezentați în tabelul 2.

masa 2

Parametrii rulmentului

| Parametru | 7306 | 7512 |

| Diametru interior d, mm | 30 | 60 |

| Diametrul exterior D,mm | 72 | 110 |

| Lățimea T, mm | 21 | 20 |

| Latime b,mm | 19 | 28 |

| Lățimea s, mm | 17 | 24 |

| Capacitate de sarcină C r, kN | 40 | 94 |

| Capacitate de sarcină C 0 r, kN | 29,9 | 75 |

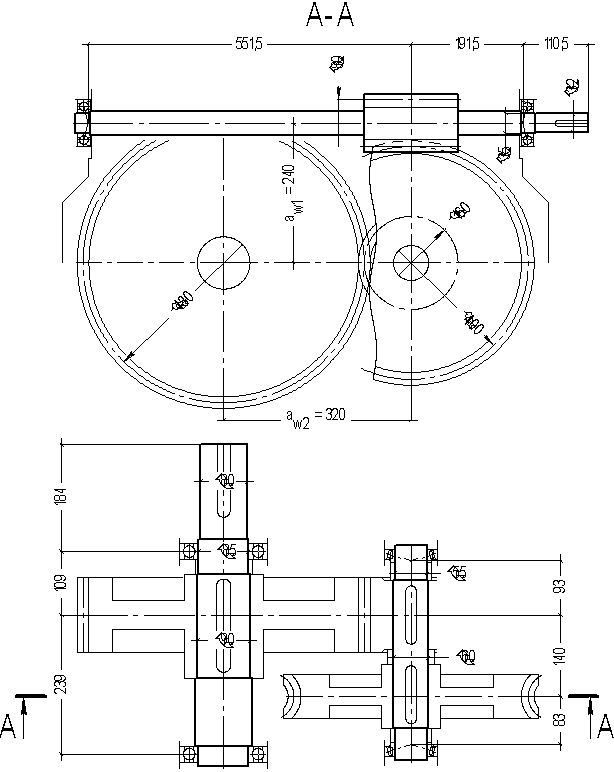

8 Diagrama de aspect.

Schema de dispunere a cutiei de viteze cu dimensiunile selectate și calculate este prezentată în Fig. 5.

Fig.5 Diagrama cutiei de viteze

9 Selectarea și verificarea calculului conexiunilor cheie

Selecția și calculul de verificare a conexiunilor cu cheie se efectuează conform.

Fig.6 Secțiunea arborelui de-a lungul cheii

9.1 Conexiune arbore de mare viteză - scripete curea

Pentru capătul de ieșire al arborelui de mare viteză la d=25 mm, alegem o cheie paralelă cu capete rotunjite bxh=8x7 mm 2 la t=4mm.

Când l 1 =35 mm, selectați lungimea cheii l = 32 mm.

Material cheie – oțel 45 normalizat. Condițiile de stres și rezistență la strivire sunt determinate de formula:

unde T este momentul transmis, N×mm;

l р – lungimea de lucru a cheii, cu capete rotunjite l р =l-b, mm;

[s] cm – efort admisibil la rulment.

Ținând cont de faptul că la capătul de ieșire al arborelui de mare viteză este instalat un scripete din fontă SCh20 ([s] cm = 70...100 N/mm 2), calculăm:

Condiția este îndeplinită.

9.2 Conexiune arbore de viteză mică - jumătate de cuplare

Pentru capătul de ieșire al unui arbore cu viteză mică cu d=50 mm, selectăm o cheie paralelă cu capete rotunjite bxh=14x9 mm 2 la t=5,5 mm.

Când l 1 =60 mm, alegeți lungimea cheii l = 45 mm.

Material cheie – oțel 45 normalizat. Verificăm condițiile de efort și rezistență la rulment ținând cont de materialul semicuplajului - art.3 ([s] cm = 110...190 N/mm 2) și T 2 = 748 N×mm:

Condiția este îndeplinită.

9.3 Conexiune arbore de viteză mică - butuc roată melcat

Pentru a conecta arborele de viteză mică cu butucul roții melcate la d=71 mm, alegem o cheie paralelă cu capete rotunjite bxh=20x12 mm 2 la t=7,5 mm.

Când l 1 =32 mm, selectați lungimea cheii l = 32 mm.

Material cheie – oțel 45 normalizat. Verificăm condițiile de efort și rezistență la rulment ținând cont de materialul butucului, fontă SCh20 ([s] cm =70...100 MPa) și T 2 =748 N×mm:

Condiția este îndeplinită.

Datele selectate sunt rezumate în Tabelul 3.

Tabelul 3

Parametrii cheilor și conexiunilor cu chei

| Parametru | Scripete de arbore | Semicuplaj arbore | Ax-roată |

| Lățimea cheii b,mm | 8 | 14 | 20 |

| Înălțimea cheii h, mm | 7 | 9 | 12 |

| Lungimea cheii l,mm | 32 | 45 | 32 |

| Adâncimea canelurii pe arbore t 1,mm | 4 | 5,5 | 7,5 |

| Adâncimea canelurii în bucșă t 2,mm | 3,3 | 3,8 | 4,9 |

10 Calculul arborilor pe baza cuplului echivalent

10.1 Date inițiale pentru calcul

Întocmim o diagramă a forțelor care acționează asupra arborilor cutiei de viteze melcate (Fig. 7):

Fig. 7 Diagrama forțelor care acționează asupra arborilor unei cutii de viteze melcate

Determinați sarcina în consolă pe cuplaj:

; (10.1)

N

Pentru a determina sarcina în consolă pe scripete, este necesar să se calculeze transmisia curea dințată.

Determinăm diametrul minim al scripetei de antrenare pe baza diametrului arborelui motorului electric d DV =32mm, cheie bxh=10x8mm.

Determinați diametrul minim al roții de antrenare:

d1 = d DV +h+10;

d 1 min = 50 mm.

Selectam o curea de distributie conform OST3805114-76 cu modul m=4, de forma trapezoidala, latime de 84mm. Atribuim numărul de dinți ai scripetei de antrenare z=15.

Determinați diametrul pas al roții de antrenare:

d 1 =z x m

d 1 =60mm.

Determinați diametrul scripetelui condus:

unde u este raportul de transmisie, u=2,2;

Noi acceptam.

Determinați distanța aproximativă la centru

Luam a=110mm.

Determinați lungimea estimată a centurii:

Acceptam l=550mm.

Clarificăm valoarea distanței centrale în funcție de lungimea standard a centurii:

180 mm.

Determinați unghiul de înfășurare a curelei în jurul roții de antrenare:

;

Determinați viteza curelei:

unde [v] este viteza admisă, pentru curele de distribuție [v]=25m/s.

Determinați frecvența de rulare a curelei:

unde [U]=30m -1 – frecvența admisibilă a curselor.

Determinați forța de pretensionare F în jurul curelei:

(10.2)

unde C sunt factori de corecție.

Determinați sarcina în consolă pe scripete:

Pentru a construi diagrame, luând în considerare Fig. 5, datele din Tabelul 1 și punctul 7, determinăm distanțele forțelor aplicate (Fig. 8).

Fig.8 Schița de amplasare a arborelui

Rezum toate datele selectate în tabelul 4.

Tabelul 4

Date inițiale pentru calcularea arborilor

| Parametru | Arborele de transmisie - melcat | arbore antrenat |

| Ft, N | 138 | 8725 |

| Fr, N | 3176 |

|

| Ventilator | 8725 | 138 |

| Fm(Fsh), N | 1232 | 5784 |

| d, mm | 40 | 160 |

| a=b, mm | 93 | 42 |

| s, mm | 67 | 86 |

m a =:

m a =8725·40×10 -3 /2=174,5 N×m.

1åm Ау =0

-R Prin ·(a+b)+F r ·a- m а =0

R Prin =(F r 0,093- m a)/ 0,186=(3176 0,093-174,5)/ 0,186=649,8 N

Acceptăm R By = 650N

2åm Wu =0

R А y ·(a+b)-F r ·b- m а =0

R A y ==(F r 0,093+ m a)/ 0,186=(3176 0,093+174,5)/ 0,186=2526,2N

Acceptăm R А y =2526Н

Examinare:

åF Ku =0

R A y - F r + R By =2526-3176+650=0

Atribuim punctele caracteristice 1,2,2’,3 și 4 și determinăm momentele încovoietoare în ele:

M1y = 0;

M2y = R A y ·a;

M2y = 2526.0,093 = 235 Nm;

M 2 'y = M 2y - m a (stânga);

M2'u = 235-174,5 = 60,5 Nm;

M3y =0;

M4y =0;

1åm Ах =0;

Fw ·(a+b+с)-R Вх ·(a+b)-Ft ·a=0;

1232·(0,093+0,093+0,067)-R In ·(0,093+0,093)-138·0,093=0;

Rn = (311,7-12,8)/0,186;

R In = 1606,9N

R In » 1607Н

2åm In =0;

-R Ах ·(a+b)+F t ·b+F w ·с= 0;

R Ax =(12,834+82,477)/0,186;

R Ax = 512,4N

R Ax »512N

Examinare

åm Kx =0;

-R Ax + F t - F w + R In = -512+138-1232+1607=0

Fig.9 Diagrame ale momentelor de încovoiere și cuplu ale arborelui de antrenare

M1x =0;

M2x = -R Ax·a;

M2x = -512.0,093 = -47,6 Nm;

M 3x = - F w · s;

M3x = -1232 0,067 = -82,5 Nm

M4x =0;

Cuplu

T I - I =0;

T II - II =T1 =Ftd1/2;

T II - II = 2,76 Nm

Figura 9 arată că secțiunea cea mai periculoasă este Lider S-S arborele

10.3 Calculul arborelui antrenat

Calculul se efectuează în mod similar cu clauza 10.1.

Înlocuim arborele cu o grindă pe suporturi în zonele de lagăr.

Luați în considerare planul vertical (axa y)

Momentul încovoietor de la forța axială Fa va fi:

m a =:

m a =138·160×10 -3 /2=11N×m.

Determinăm reacții în rulmenți în plan vertical.

1åm Ау =0

-R Prin ·(a+b)+F r ·a- m а =0

R Prin =(F r 0,042- m a)/ 0,084=(3176 0,042-11)/ 0,084=1457,04N

Acceptăm R By = 1457Н

2åm Wu =0

R А y ·(a+b)-F r ·b- m а =0

R A y ==(F r 0,042+ m a)/ 0,084=(3176 0,042+11)/ 0,084=1718,95N

Acceptăm R А y =1719Н

Examinare:

åF Ku =0

R A y - F r + R By =1719-3176+1457=0

Atribuim punctele caracteristice 1,2,2’,3 și 4 și determinăm momentele încovoietoare în ele:

M1y = 0;

M2y = R A y ·a;

M2y = 1719.0,042 = 72,2 Nm;

M 2'y = M 2y - m a (stânga);

M2'u = 72,2-11 = 61,2 Nm;

M3y =0;

M4y =0;

Construim o diagramă a momentelor încovoietoare M y, Nm.

Luați în considerare planul orizontal (axa x)

1åm Ах =0;

F m ·(a+b+с)-R Вх ·(a+b)-Ft ·a=0;

5784·(0,042+0,042+0,086)-R In ·(0,042+0,042)-8725·0,042=0;

Rn = (983,3-366,45)/0,084;

R In = 7343,2N

R În »7343Н

2åm In =0;

-R Ах ·(a+b)+F t ·b+F m ·s= 0;

R Ax =(366,45+497,4)/0,084;

R Ах =10284,2Н

R Ah »10284Н

Examinare

åm Kx =0;

-R Ах + F t - F m +R Вх =-7343+8725-5784+10284=0

Atribuim punctele caracteristice 1,2,2’,3 și 4 și determinăm momentele încovoietoare în ele:

M1x =0;

M2x = -R Ax·a;

M2x = -10284.0,042 = -432 Nm;

M 3x = - F m · s;

M3x = -5784 0,086 = -497 Nm

M4x =0;

Construim o diagramă a momentelor încovoietoare M x.

Cuplu

T I - I =0;

T II - II =T1 =Ft ·d2/2;

T II - II =698 Nm

Determinăm momentele totale încovoietoare:

Determinăm momentele echivalente:

Fig. 10 Diagrame ale momentelor de încovoiere și de cuplu ale arborelui antrenat

Din Fig. 10 se poate observa că cea mai periculoasă secțiune este secțiunea C-C a arborelui antrenat.

11 Calculul arborilor pentru anduranță

Din Fig. 9 și Fig. 10 este clar că secțiunea cea mai periculoasă este secțiunea C-C a arborelui antrenat, unde momentul echivalent este de peste trei ori mai mare decât cel al arborelui de antrenare. Prin urmare, calculele de anduranță sunt efectuate numai pentru arborele antrenat.

Determinați momentul încovoietor total la sectiunea C-C

Fig. 11 Schema de determinare a momentului încovoietor total

; (11.1)

Din tabelul 3 selectăm datele de pe cheie:

Secțiunea cheie b·h=20·12.

Adâncimea canelurii vazei t 1 =7,5 mm

Diametrul arborelui d k3 = 71 mm.

Determinăm momentele axiale și polare de rezistență în secțiunea C-C a arborelui, ținând cont de canalul cheie.

(11.2)

(11.3)

; mm 3;

; mm 3:

Determinați efortul de încovoiere în secțiunea C-C

; (11.4)

; ;

Noi acceptam .

Determinați efortul de torsiune în secțiunea C-C

; ;

Noi acceptam .

Determinăm amplitudinea și tensiunile medii ale ciclurilor de modificări de tensiune. Prin proiectare, arborele este ireversibil. Tensiunile de încovoiere se modifică într-un ciclu simetric (Fig. 12), iar tensiunile de torsiune se modifică într-un ciclu pulsatoriu (Fig. 13).

Fig. 12 Ciclul modificărilor tensiunii de încovoiere

Fig. 13 Ciclul modificărilor solicitărilor de torsiune

Din imagini rezulta:

- pentru modificări ale tensiunii de încovoiere:

s v =s și; s m =0; s v =14MPa.

- pentru modificări ale tensiunii de torsiune:

τ v =τ și =τ la /2; τ v =τ și =5MPa.

Determinăm coeficienții de reducere a rezistenței în secțiunea C-C. Roata dințată este presată pe arbore și cheie de-a lungul unei potriviri cu interferență garantată, apoi găsim coeficientul de efort normal.

έ s și έ τ – factori de scară

Având în vedere nota 2

;

β este un coeficient care ia în considerare influența rugozității suprafeței la înălțimea micro-neregulilor:

Ra = 0,32...2,5 um;

β =0,97...0,9;

Acceptăm β =0,92.

Determinăm factorul de siguranță pentru rezistența la oboseală pe baza tensiunilor normale de încovoiere.

(11.5)

; .

Coeficientul de sensibilitate al materialului la asimetria ciclului în tensiuni tangențiale este ψ s =0,1.

Determinăm factorul de siguranță pentru rezistența la oboseală pe baza solicitărilor normale de torsiune.

; (11.6)

;

Determinăm factorul de siguranță total pentru rezistența la oboseală în secțiunea arborelui C-C

(11.7)

unde [S]=1,5…5,5 – factorul de siguranță necesar pentru rezistența la oboseală

Concluzie: factorul de siguranță calculat pentru rezistența la oboseală este în limitele normale, prin urmare menținem proiectarea arborelui.

12 Calculul rulmenților pentru durabilitate

12.1 Calculul rulmenților melcat pentru durabilitate

Datele inițiale

n2 = 652min-1;

d p3 =30mm;

R А y =2526Н;

R Ах =512Н;

R prin =650N;

Rn = 1607N;

N.

Determinați sarcinile radiale care acționează asupra rulmenților

; (12.1)

;

Aici, rulmentul 2 este suportul A în direcția căruia acționează forța axială F a (fig. 9).

;

;

;

;

Deoarece raportul este mai mare de 0,35, atribuim un rulment cu role conice cu un singur rând din seria mijlocie cu d p3 = 30 mm.

Rulment nr. 7306, care are:

Dn2 =72mm;

Bn2 = 21 mm;

C 0 =40kN – capacitatea de încărcare statică;

С=29,9 kN – capacitate de sarcină dinamică

e=0,34 – coeficient de sarcină axială;

У=1,78 – coeficient pentru sarcina axială.

;

unde V este coeficientul de rotație, când inelul interior se rotește V=1.

Atunci X=0,4.

Fig. 14 Diagrama de încărcare a arborelui melcat

S=0,83×e×F r

S1 = 0,83×0,34×1733; S1 = 489H;

S2 = 0,83×0,34×2577; S2 = 727N.

F aI =S 1;

F al = S2 + F al;

F al = 489H;

F aII =489+723; F aII =1216N.

luăm K d =1,5;

F e2 =(0,4×1×2577+1,78×1216)×1,5×1; F e2 =3195N=3,2kN

; (12.2)

.

; h.

În cazul nostru, L h > L hmin, acceptăm în sfârșit rulmentul 7306 pentru vierme.

12.1 Calculul rulmenților de arbore de viteză mică pentru durabilitate

Datele inițiale

n2 = 65,2 min-1;

d p3 =60mm;

R А y =1719Н;

R Ах =10284Н;

R prin =1457N;

Rn = 7343N;

N.

Determinați sarcinile radiale care acționează asupra rulmenților (12.1)

;

Aici rulmentul 2 este suportul A în direcția căruia acționează forța axială F a (fig. 10).

;

;

Atribuim tipul de rulment determinând raportul dintre forța axială și forța radială a rulmentului care îl primește (aici rulmentul 2)

;

;

Deoarece raportul este mai mare de 0,35, atribuim un rulment cu role conice de serie medie de d p3 = 60 mm.

Rulment nr. 7512, care are:

Dn2 =110mm;

Bn2 =30mm;

C 0 =94kN – capacitate de încărcare statică;

С=75kN – capacitate de sarcină dinamică

e=0,392 – coeficient de sarcină axială;

У=1,528 – coeficient pentru sarcina axială.

Determinăm coeficientul X pentru sarcina radială în funcție de raport

>e

unde V este coeficientul de rotație, când inelul interior se rotește V=1.

Atunci X=0,4.

Prezentăm o diagramă de încărcare a rulmentului. Montam rulmentii prin surprindere.

Fig. 15 Diagrama de încărcare a arborelui de viteză mică

Determinați componentele axiale din sarcini radiale

S=0,83×e×F r

S1 = 0,83×0,392×7496; S1 = 2440N;

S2 = 0,83×0,392×10426; S2 = 3392N.

Determinăm sarcinile axiale care acționează asupra rulmenților.

F aI =S 1;

F al = S2 + F al;

F aI = 2440N;

F aII =2440+3392; F aII =5832N.

Determinați sarcina echivalentă a celui mai încărcat rulment II

F e2 =(Х×V×F r 2 +У×F aII)×K d ×K τ ;

unde Kd este factorul de siguranță;

K d =1,3...1,5;

luăm K d =1,5;

K τ – coeficient de temperatură;

K τ =1 (până la 100єС);

F e2 =(0,4×1×10426+1,78×5832)×1,5×1; F e2 =14550N=14,55kN

Determinați durata de viață nominală a rulmenților cu role în ore

; (12.2)

.

Înlocuiți în formula (12.2):

; h.

Conform specificației, durabilitatea unității este L hmin =10000h.

În cazul nostru, L h > L hmin, acceptăm în sfârșit rulmentul 7512 pentru vierme.

13 Selectarea sistemului și a tipului de lubrifiere.

Viteza de alunecare în cuplare este V S = 2,38 m/s. Tensiuni de contact s N = 510 N/mm 2. Conform tabelului 10.29, alegem uleiul I-T-D-460.

Folosim un sistem de lubrifiere a carterului. Turnați ulei în carcasa cutiei de viteze, astfel încât coroana roții dințate să fie scufundată în ea la o adâncime de h m (Fig. 15):

Fig. 16 Diagrama pentru determinarea nivelului de ulei în cutia de viteze

h m max £ 0,25d 2 = 0,25×160 = 40mm;

h m min = m = 4mm.

Când roata se rotește, uleiul va fi dus de dinții, va stropi, va cădea pe pereții interiori ai carcasei, de unde va curge în partea inferioară. În interiorul carcasei se formează o suspensie de particule de ulei în aer, care acoperă suprafețele pieselor situate în interiorul carcasei, inclusiv rulmenții.

Volumul băii de ulei

V = 0,65×P II = 0,65×3,65 = 2,37 l.

Nivelul uleiului este controlat de dopuri de nivel, care sunt plasate în perechi în zona nivelurilor de lubrifiere superioare și inferioare. Este prevăzut un dop de scurgere pentru a scurge uleiul. Uleiul este turnat în cutia de viteze printr-un capac detașabil.

Atât pentru arborele melcat, cât și pentru arborele roții melcate, vom selecta garniturile cu buze în conformitate cu GOST 8752-79. Le instalăm cu marginea de lucru în interiorul carcasei astfel încât să asigurăm un bun acces la ulei.

14 Calculul elementelor principale ale carenei

Pentru a preveni atingerea suprafețelor roților rotative de pereții interiori ai carcasei, trasați conturul interior al pereților cu un spațiu de x=8...10mm; asigurați același spațiu între lagăre și conturul peretelui. Se ia distanța dintre partea inferioară a caroseriei și suprafața roților

y³4x; у³(32…40)mm

Pentru cutii de viteze cu încărcare ușoară (T 2 £500Nm), determinăm grosimea pereților capacului și a bazei carcasei

; mm, acceptați mm.

Pentru a fixa capacele rulmentului în carcasă și capac, oferim flanșe. Selectăm capace de capăt pentru rulmenți conform tabelelor 143 (oarbe) și 144 (cu orificiu pentru etanșarea cu buză).

15 Asamblarea și reglarea cutiei de viteze

Designul cutiei de viteze este adoptat cu un aranjament melcat superior. Ordinea de asamblare este următoarea:

- instalati rulmenti pe melcat;

- instalăm melcul cu rulmenți în capacul superior, reglam golurile din rulmenți cu inele și le închidem cu capace de capăt, un capac traversant cu manșetă;

- montați o roată melcată și rulmenți pe arborele antrenat, reglați jocurile în rulmenți cu inele;

- arborele asamblat este instalat pe carcasă și închis cu un capac superior cu melc;

- închideți lagărele arborelui antrenat cu capace de capăt, un capac traversant cu manșetă;

- capacul superior este legat de corp cu șuruburi și fixat cu doi știfturi;

- se monteaza dopuri in carcasa pentru scurgere si pentru controlul nivelului superior;

- uleiul se toarnă în cutia de viteze prin orificiul superior al capacului până la nivelul superior;

- montați dopul superior și capacul pentru a acoperi orificiul de umplere cu ulei și monitorizarea angrenării angrenajului melcat;

- montați un scripete de transmisie cu curele pe arborele de mare viteză, iar pe arborele de viteză mică un semicuplaj;

- verificati functionarea cutiei de viteze prin rotirea manuala a arborelui de mare viteza.

Cutia de viteze este asamblată și atunci când piesele sunt fabricate fără abateri, este gata de conectare la unitate.

16 Atribuirea gradelor de precizie, rugozitatea suprafeței, abaterile de formă și pozițiile relative ale suprafețelor

Selectarea toleranțelor, potrivirilor și rugozității suprafeței se efectuează presupunând că piesele cutiei de viteze sunt fabricate în conformitate cu precizia dimensională relativă normală. Atunci când alegem, ne ghidăm după o gamă standard de parametri de rugozitate. Valorile parametrilor selectați sunt prezentate în tabelul 5.

Parametri de precizie și rugozitate

Tabelul 5

| Denumirea conexiunii, suprafața | Rugozitate Ra, um | Aterizare, toleranta 2.5 | 2,5 | h7 |

| Toate celelalte suprafețe tratate | 6,3 | H14,h14 |

||

| Suprafețe turnate | 25 | H15,h15 |

17 Calculul termic al cutiei de viteze

Scopul calculului termic este de a verifica temperatura uleiului în cutia de viteze, care nu trebuie să depășească [t] m = 80...95єС admisibilă. Temperatura aerului din afara carcasei cutiei de viteze este de obicei t = 20 °C. Temperatura uleiului t m din carcasa angrenajului melcat în timpul funcționării continue fără răcire artificială este determinată de formula:

(18.1)

unde ή este randamentul cutiei de viteze,

K t =9…17 W/(m 2 grade) – coeficient de transfer termic,

A – zona suprafeței de transfer de căldură a carcasei cutiei de viteze, m 2

Pe baza distanței centrale de 100 mm, determinăm A = 0,24

Înlocuind datele în (18.1) obținem:

єС£[t] m

Temperatura cutiei de viteze este normală.

Literatură

1. S.A. Chernavsky și colab. „Curs de proiectare a pieselor de mașini” M. 1987.

2. Anuriev V.I. Manual de proiectant de inginerie mecanică: 3 volume - ed. a VIII-a. refăcut si suplimentare Ed. I.N.Zhestkova. – M.: Inginerie mecanică, 1999

3. Sheinblit A.E. Curs de proiectare a pieselor de mașini: Manual. indemnizatie. – M.: Mai sus. scoala, 1991

Introducere

1 Selectarea unui motor electric și calcul cinematic

2 Calculul angrenajului melcat al cutiei de viteze

3 Calculul transmisiei elicoidale a cutiei de viteze

4 Calculul arborilor

4.1 Calculul preliminar al arborilor

4.2 Determinarea sarcinilor care acționează asupra arborilor

4.3 Calculul și selectarea suporturilor arborelui, determinarea duratei de viață a rulmentului

4.4 Verificarea conexiunilor cheilor

4.5 Calculul arborilor pentru rezistența la oboseală

Concluzie

Lista surselor utilizate

Introducere

Crearea de mașini care să răspundă nevoilor economiei și industriei naționale ar trebui să asigure cel mai mare efect economic al acestora și indicatori tehnici, economici și operaționali înalți.

Principalele cerințe pentru mașina creată sunt: productivitate ridicată, fiabilitate, capacitate de fabricație, întreținere, dimensiuni și greutate minime, ușurință în utilizare și eficiență.

Mașinile de transport sunt o parte integrantă a procesului de producție al unei întreprinderi moderne. Conform principiului de funcționare, mașinile de ridicare și transport sunt împărțite în două grupuri structurale independente: mașini periodice și continue. Prima include macarale de toate tipurile, ascensoare, vehicule de transport pe podea (cărucioare, încărcătoare, tractoare), șine aeriene și teleferice (acțiune periodică), răzuitoare și alte mașini similare, iar a doua (se mai numesc și mașini de transport continuu). si masini de transport ) - transportoare tipuri variate, dispozitive de transport pneumatice și hidraulice și mașini de transport similare.

Mașinile continue se caracterizează prin mișcarea continuă a mărfurilor în vrac sau bucăți de-a lungul unui traseu dat, fără oprire pentru încărcare sau descărcare. Datorită acestui fapt, mașinile continue au o productivitate ridicată, ceea ce este foarte important pentru întreprinderile moderne cu fluxuri mari de marfă.

1 Selectarea unui motor electric și calcul cinematic

Obiectiv: Proiectarea unei transmisii pentru un transportor cu lanț.

Date inițiale pentru proiectare:

Schema cinematică a motorului (Figura 1);

Putere pe arborele pinionului de tracțiune P V = 5,4 kW;

Viteza unghiulară a arborelui pinionului de tracțiune ω V = 0,5 π;

Folosind diagrama cinematică, determinăm eficiența globală a unității

η total = η h · η c · η k · η m m · η k pc = 0,84 · 0,98 · 0,94 · 0,98 2 · 0,99 4 = 0,72

unde Ση i este randamentul elementelor care compun antrenamentul

η h = 0,84 – randamentul angrenajului melcat (preliminar);

η c = 0,98 – randamentul unui angrenaj cilindric închis;

η к = 0,94 – randamentul unui angrenaj conic deschis;

η m = 0,98 – randamentul de cuplare;

η p = 0,99 – randamentul unei perechi de rulmenti.

m = 2 – numărul de cuplaje;

k = 4 – numărul de perechi de rulmenți.

Determinați puterea necesară a motorului electric

R E.tr = R V / η total = 5,4 / 0,72 = 7,5 kW

Din sursă notăm valorile recomandate ale rapoartelor de transmisie mecanice:

cilindric închis u з = 3…5,

Vierme u h = 8…40;

Conic deschis u k = 1,5…3.

Determinați turația necesară a rotorului a motorului electric

n E.tr = n V · u h · u h · u k = 15 · (3…5) · (8…40) · (1,5…3) = 540 … 9000 min -1

unde n V este viteza de rotație a arborelui pinionului de tracțiune

Din sursă selectăm motorul AO2-51-4 cu următorii parametri: puterea nominală P ed = 7,5 kW; viteza de rotație n ed = 1460 min -1, diametrul capătului de ieșire al rotorului d = 32 mm.

Determinarea raportului de transmisie

u = n ed / n V = 1460 / 15 = 97,33

Prezintăm preliminar raportul de transmisie al angrenajului conic deschis u la = 1,6, apoi viteza de rotație a arborelui de ieșire al cutiei de viteze

n IV = n V · u к = 15 · 1,6 = 24 min -1

Determinați raportul de transmisie total al cutiei de viteze elicoidale melcate

u ed = n ed / n IV = 1460 / 24 = 60,83

Acceptăm mai întâi raportul de transmisie al angrenajului melcat u h =20, apoi raportul de transmisie al angrenajului cilindric

u c = u ed / u h = 60,83 / 20 = 3,04

Acceptăm u c = 3.

Calculăm valoarea reală a raportului de transmisie

u f = u h · u c · u k = 20 · 3 · 1,6 = 96

Determinăm abaterea de la necesar (este permisă o discrepanță de 5%)

Precizăm vitezele de rotație a arborelui

n I = n ed = 1460 min -1

n II = n I / u h = 1460 / 20 = 73 min -1

n III = n II / u c = 73 / 3 = 24,2 min -1

n IV = n III / u k = 24,2 / 1,6 = 15,1 min -1

n V = n IV = 15,1 min -1

Determinarea puterii pe arborii de antrenare

P V = 5,4 kW

P IV = P V / (η k · η p) = 5,4 / (0,94 · 0,99) = 5,79 kW

P III = P VI / (η m η p) = 5,79 / (0,98 0,99) = 5,96 kW

P II = P III / (η c η p) = 5,96 / (0,98 0,99) = 6,13 kW

Р I = Р II / (η h · η p) = 6,13 / (0,84 · 0,99) = 7,35 kW

R E = R I / η m = 7,35 / 0,98 = 7,49 kW

Determinarea cuplurilor pe arbori

2 Calculul angrenajului melcat al cutiei de viteze

Date inițiale pentru calcul:

Cuplul pe arborele de viteză mică T 2 = 801,6 N·m = 801600 N·mm;

Viteza de rotație a melcului n 1 = 1460 rpm;

Raportul de transmisie i H = 20.

Acceptăm mai întâi o transmisie necorectată cu numărul de intrări de melc z 1 = 2 și numărul de dinți de roată

z 2 = z 1 u H = 2 20 = 40

Selectăm materialul viermei și marginea roții melcate. Acceptăm oțel 45 pentru vierme, călit la o duritate de cel puțin HRC 45, urmat de șlefuire.

Deoarece nu există cerințe speciale pentru cutia de viteze, acceptăm bronz BrA10Zh4N4L (turnare cu nisip) pentru coroana roții melcate.

Să presupunem mai întâi viteza de alunecare v S » 6,3 m/s. Apoi, în timpul funcționării pe termen lung a transmisiei, efortul de contact admisibil = 153 MPa (cu recalcularea valorilor tabelare folosind metoda de interpolare liniară).

Determinăm efortul de încovoiere admisibil în timpul funcționării ireversibile

K FL × ' = 0,543 × 98 = 53,5 MPa,

unde K FL = 0,543 – coeficient de durabilitate în timpul funcționării pe termen lung, când numărul de cicluri de încărcare a dinților N S >25×10 7 ;

’ = 98 MPa – principalul efort de încovoiere admisibil pentru materialul inelului melcat adoptat și metoda de producere a turnării.

Acceptăm mai întâi coeficientul diametrului viermei q = 8.

Acceptăm factorul de încărcare preliminar K = 1,2.

Determinăm distanța interaxială preliminară pe baza condiției rezistenței la contact folosind formula

Determinarea modulului de angajare

Acceptăm valori standard ale modulelor m = 10 mm conform GOST 2144-76.

Determinăm distanța dintre centru la valori standard ale modulului și coeficientul diametrului melcului

![]() mm

mm

Calculăm dimensiunile principale ale viermelui:

Diametrul pasului viermei

d 1 = q × m = 8 × 10 = 80 mm;

Diametrul vârfurilor viermelui se rotește

d a1 = d 1 + 2m = 80 + 2 × 10 = 100 mm;

Diametrul viermelui se rotește

d f1 = d 1 – 2,4 × m = 80 – 2,4 × 10 = 56 mm;

Lungimea părții tăiate a viermelui pământului

b 1 ³ (11 + 0,06×z 2) × m + 25 = (11 + 0,06×40) × 10 + 25 = 159 mm

luați b 1 = 160 mm

Unghiul de pas al viermelui la z 1 = 2 și q = 8

g = 14°2’ .

Calculăm dimensiunile principale ale roții melcate:

Diametrul pasului roții melcate

d 2 = z 2 × m = 40 × 10 = 400 mm;

Diametrul vârfului dintelui roții melcate

d a2 = d 2 + 2 × m = 400 + 2 × 10 = 420 mm;

Diametrul dinților roții melcate

d f2 = d 2 - 2,4 × m = 400 – 2,4 × 10 = 376 mm;

Cel mai mare diametru al roții melcate

![]() mm;

mm;

Lățimea roții melcate

b 2 = 0,75 × d a1 = 0,75 × 100 = 75 mm.

Determinați viteza periferică a viermelui

Determinarea vitezei de alunecare

Domnișoară.

Întrucât viteza reală de alunecare v S = 6,3 m/s nu diferă de cea adoptată în etapa preliminară de calcul, nu ajustăm tensiunile admisibile.

Determinăm eficiența exactă a cutiei de viteze, ținând cont de pierderile din suporturi, pierderile datorate stropirii și amestecării uleiului.

unde r’ = 1°53’ – unghi de frecare redus.

Acceptăm gradul al șaptelea de precizie de transmisie și determinăm coeficientul dinamic K V = 1,4.

Determinați coeficientul de distribuție neuniformă a sarcinii

unde Q = 57 este coeficientul de deformare a viermei la z 1 = 2 și q = 8;

x = 0,6 – coeficient auxiliar pentru fluctuații minore de sarcină.

Calculăm factorul de sarcină real

K = K b × K V = 1,14 × 1,4 = 1,596

Determinăm stresul efectiv de contact pe suprafețele active ale dinților roții melcate

![]() MPa

MPa

Rezultatul calculului trebuie considerat satisfăcător, deoarece tensiunea reală de contact s H = 152 MPa este mai mică decât cea admisibilă = 153 MPa.

Verificăm rezistența la încovoiere a dinților roții melcate.

Calculați numărul echivalent de dinți

Determinăm coeficientul de formă a dintelui Y F = 2,22 pentru numărul echivalent de dinți z V = 44.

Determinarea tensiunii de încovoiere

Rezultatul calculului trebuie considerat satisfăcător, deoarece solicitarea reală de încovoiere s F = 11,3 MPa nu o depășește pe cea admisibilă = 53,5 MPa.

Determinăm sarcinile care acționează asupra arborilor.

Forța circumferențială asupra roții F t 2 și forța axială asupra melcului F a1

Forță radială pe roată și melcat

unde α = 20º – unghi de angrenare.

Forța circumferențială asupra melcului F t 1 și forța axială asupra roților F a2

3 Calculul transmisiei elicoidale a cutiei de viteze

Date inițiale pentru calcul:

Momente de torsiune T 1 = 798 N·m = 798000 N·mm;

T2 = 2340 Nm = 2340000 N mm.

Viteza de rotatie n 1 = 73 min -1 ; n2 = 24,2 min-1.

Raportul de transmisie necesar u = 3.

Preatribuim numărul de dinți ai roților dințate:

Treapta de transmisie

Roata condusa

z 2 = z 2 u = 20 3 = 60

Alegem materialul roții - oțel 45, tratament termic - normalizare la o duritate de cel puțin HB210.

Determinăm tensiunile de contact admisibile

![]()

unde s Hlimb – limită de rezistență la contact

s Hlimb = 2×HB + 70 = 2 × 210 + 70 = 490 MPa

K HL = 1 – coeficient de durabilitate;

1.2 – factor de siguranță.

Determinăm distanța interaxială preliminară în funcție de condiția asigurării unei rezistențe suficiente la contact a suprafețelor active ale dinților.

unde K a = 49,5 este un coeficient care ia în considerare unghiul de înclinare a dintelui pentru roți dințate drepte;

K N b = 1,25 - coeficient care ia în considerare distribuția neuniformă a sarcinii pe lățimea dintelui atunci când roțile sunt poziționate asimetric față de suporturile arborelui;

y ba = 0,42 – coeficientul lățimii coroanei raportat la distanța dintre centru.

Pe baza distanței interaxiale preliminare, determinăm modulul de angajare

Conform GOST 9563-60 * acceptăm modulul de angajare m = 8 mm.

Determinați diametrele de pas ale roților z 1 și z 2

d 1 = mz 1 = 8×20 = 160 mm

d 2 = mz 2 = 8×60 = 480 mm

Precizăm distanța centrală

Determinarea lățimii roților

[b] = a w ψ ba = 320 0,42 = 134,4 mm

Luăm b = 130 mm.

Atribuim al șaptelea grad de precizie de transmisie.

Cu un modul m = 8 mm și o lățime a jantei b = 130 mm, determinăm tensiunile de contact pe suprafețele active ale dinților.

unde K N este un coeficient rafinat care ia în considerare distribuția neuniformă a sarcinii pe lățimea dintelui

K N = K N b × K N u = 1,25 × 1,1 = 1,38

KN b = 1,25 – cu o dispunere asimetrică a roților față de suporturile arborelui;

КН u = 1,1 – la o viteză de transmisie periferică u £ 1 m/s și un coeficient de lățime a jantei y ba = 0,42.

Calculul arată că tensiunile de contact pe suprafețele active ale dinților nu depășesc maximul admis pentru materialul selectat și tratamentul termic.

s Н = 407 MPa< = 409 МПа

În consecință, roțile îndeplinesc cerințele de rezistență la contact.

Determinați forța circumferențială care acționează în angajare

Determinați forța radială care acționează în angrenare

F r = F t × tga = 9975 × tg20° = 3631 N

unde a = 20° este unghiul de angrenare.

Verificăm angrenajele pentru rezistența la încovoiere.

Determinăm tensiunile de încovoiere admise

unde este limita de rezistență la oboseală la încovoiere pentru oțelul 45 normalizată la ciclul zero de modificare a tensiunii la încovoiere

1,8 HB = 1,8 210 = 378 MPa

’ = 1,75 – factor de siguranță;

” = 1 – coeficient care ține cont de variabilitatea proprietăților mecanice ale materialului și depinde de metoda de obținere a piesei de prelucrat (la piesele ștanțate).

Când se operează o roată dințată cilindrică cu aceleași materiale și lățimi ale jantelor dințate, cele mai mari solicitări de încovoiere apar în angrenajele cu un număr mai mic de dinți, așa că vom efectua un calcul de testare pentru rezistența la încovoiere pentru roata z 1.

Determinăm tensiunile efective de încovoiere pentru roata z 1.

unde K F = 1,43 este un coeficient care ia în considerare distribuția neuniformă a tensiunilor pe lățimea dintelui,

Y F = 4,09 – coeficientul formei dintelui.

Calculul arată că tensiunile de încovoiere nu depășesc maximul admis pentru materialul selectat și tratamentul termic

s F = 57 MPa< = 216 МПа

Prin urmare, angrenajul calculat satisface cerințele de rezistență la încovoiere.

4 Calculul arborilor

4.1 Calculul preliminar al arborilor

Determinăm valoarea aproximativă a diametrelor arborilor I…III între reazeme pe bază de torsiune pură pe baza unor tensiuni tangenţiale reduse [t] k = 20 MPa

La proiectarea arborelui I, luăm în considerare diametrul capătului de ieșire al rotorului d = 32 mm. Mai întâi planificăm conectarea rotorului cu arborele I folosind cuplajul „Cuplaj 250-32-2-U3 GOST 21424-93”. Acest cuplaj este proiectat pentru un cuplu nominal de 250 N×m, care este mai mare decât T I = 46,5 N×m calculat. Pentru ușurința instalării rulmenților și pieselor de viteză, este recomandabil să faceți arborele în trepte. În acest caz, diametrul d I al montajului rulmentului pe arbore este cu 2...5 mm mai mare decât diametrul d B I al capătului de ieșire. În plus, există un vierme pe arborele I. De regulă, spirele melcului sunt făcute integrale cu arborele, prin urmare, la determinarea arborelui I între suporturi, trebuie să ne ghidăm după dimensiunile diametrale ale melcului, calculate în secțiunea 2. Astfel, pentru arborele I. obţinem: diametrul dintre suporturi d М I = 42 mm (cu 14 mm mai puţin decât diametrul depresiunilor spirelor vierme); diametrul capătului de intrare (montarea jumătății de cuplare) d B I = 32 mm; diametrul la locul de aterizare al lagărului d I = 35 mm (cu 3 mm mai mare decât diametrul de aterizare al jumătății de cuplare).

La proiectarea arborelui II, ținem cont că acest arbore II este intermediar și, prin urmare, nu are un capăt de ieșire. Astfel, pentru arborele II se obţine: diametrul între suporturi d M II = 60 mm; diametrul la locașul rulmentului d II = 55 mm (cu 5 mm mai puțin decât diametrul dintre suporturi).

Pentru arborele III acceptam: diametrul intre suporturi (scaunul angrenajului) d M III = 90 mm; diametrul la locul rulmentului d III = 85 mm; diametrul capătului de ieșire (cuplaj se potrivește 4000-80-2-U3 GOST 21424-93) d B III = 80 mm;.

În etapa de proiectare preliminară a cutiei de viteze (Figura 2), identificăm distanța dintre suporturi și poziția melcului și a roților dințate față de suporturi pentru determinarea ulterioară a reacțiilor suportului și selectarea rulmenților.

Figura 2 – Schița de schiță a cutiei de viteze

Înainte de a trage cutia de viteze, selectăm metoda de lubrifiere. Vom lubrifia viermele și angrenajul prin scufundarea spirelor melcate și a dinților angrenajului într-o baie de ulei. Ungem rulmentii cu vasoare (CIATIM-221-S1).

4.2 Determinarea sarcinilor care acționează asupra arborilor

transmisie arbore cutie de viteze transportor de antrenare

Arboreeu(Figura 3)

Forțe circumferențiale, radiale și axiale asupra melcului F t =1200 N, F r =1452 N, F a =3990 N (secțiunea 2).

F M = c Δ r Δr = 4216 0,3 = 1265 N

unde cu Δ r = 4216 N/mm – rigiditatea radială a cuplajului (folosind interpolare liniară):

Δr = 0,3 mm – deplasarea radială a arborilor.

Sarcina în consolă de la cuplare este perpendiculară pe axa arborelui, dar direcția sa în raport cu forța de angajare rezultată poate fi oricare. Considerăm cea mai nefavorabilă opțiune, atunci când forța cantilever este îndreptată opus forțelor de angajare rezultate. în care

![]()

ArboreII(Figura 4)

Forțe circumferențiale, radiale și axiale asupra roții melcate F t 1 =3990 N, F r 1 =1452 N, F a1 =1200 N (secțiunea 2).

Forțe circumferențiale și radiale asupra angrenajului F t 2 = 9975 N, F r 2 = 3631 N (secțiunea 3).

ArboreIII(Figura 5)

Forțe circumferențiale și radiale asupra angrenajului F t = 9975 N, F r = 3631 N (secțiunea 3).

Forța în consolă asupra arborelui de ieșire de la un cuplaj de tip știft

F M = c Δ r Δr = 16238 0,4 = 6495 N

unde cu Δ r = 16238 N/mm – rigiditate radială;

Δr = 0,4 mm – deplasarea radială a arborilor.

Considerăm cea mai nefavorabilă opțiune, atunci când forța cantilever este îndreptată opus forțelor de angajare rezultate. în care

![]()

4.3 Calculul și selectarea suporturilor arborelui, determinarea duratei de viață a rulmentului

Pentru antrenările mașinilor de transport în interiorul magazinului cu o sarcină silențioasă, GOST 16162-85 asigură o durată de viață a rulmentului de cel puțin = 5000 de ore.

Arboreeu(Figura 3)

Date inițiale pentru calcul:

Reacțiile radiale totale ale suporturilor R A = 926 N, R B = 535 N;

Viteza de rotație a arborelui n = 1460 min -1 (secțiunea 1).

Diametru rulment dI = 35 mm.

Arborele este supus unei sarcini axiale asupra melcului, așa că mai întâi desemnăm rulmenți cu bile cu contact unghiular cu un unghi α = 26°. Pe baza diametrului de montare, alegem rulmentul 46307 GOST 831-75. Caracteristicile rulmentului din tabelul 2

Tabelul 2 - Caracteristicile rulmentului

| Desemnare | Diametrul interior, d, mm | Diametru exterior, D, mm | ||

| 46307 | 35 | 80 | 42600 | 24700 |

Componentele axiale ale reacțiilor radiale ale rulmenților cu bile cu contact unghiular

S A = e · RA = 0,68 · 926 = 630 N;

S B = e · R B = 0,68 · 535 = 364 N;

S A – S B = 630 – 364 = 266 N

unde e = 0,68 – coeficientul sarcinii axiale minime.

În cazul nostru

S B< S А; F a = 3990 Н >S A – S B = 266 N

A B = S B = 364 N; A A = S B + F a = 364 + 3990 = 4354 N

Să ne uităm la rulmentul „B”.

Raportul = e – sarcina axială nu este luată în considerare.

R V = V × R B × K b × K t = 1 × 535 × 1 × 1 × 1 = 535 N

unde V = 1 – coeficient (inelul interior cu arborele se rotește);

К b = 1 – coeficient (sarcină silențioasă fără șocuri);

K t = 1 – coeficient (temperatura nu mai mult de 125°C).

Luați în considerare rulmentul "A".

Raport > e = 0,68 – se ia în considerare sarcina axială

La α = 26°, coeficienții de sarcină sunt X = 0,41, Y = 0,87.

Determinarea sarcinii echivalente

P A = (X × V × R A + Y × A A) × K b × K t = (0,41 × 1 × 926 + 0,87 × 4354) × 1 × 1 = 4168 N

Calculul se efectuează folosind rulmentul mai încărcat „A”.

![]() h.

h.

Calculul arată că durata de viață de proiectare L h = 12180 ore mai mult decât în mod normal durata rulmentului = 6000 ore.

ArboreII(Figura 4)

Date inițiale pentru calcul:

Reacțiile radiale totale ale suporturilor R B = 3225 N, R G = 6089 N;

Viteza de rotație a arborelui n = 73 min -1 (secțiunea 1).

Diametru montaj arbore d II = 55 mm.

Arborele este supus unei sarcini axiale asupra roții melcate, așa că mai întâi desemnăm rulmenți conici cu role cu un singur rând. Pe baza diametrului de montare, alegem rulmentul 2007111A GOST 27365-87. Caracteristicile rulmentului din tabelul 3

Tabelul 3 - Caracteristicile rulmentului

| Desemnare | Diametrul interior, d, mm | Diametru exterior, D, mm | Capacitate de sarcină dinamică C, N | Capacitate de sarcină statică C 0, N |

| 2007111A | 55 | 90 | 76500 | 64000 |

Componentele axiale ale reacțiilor radiale ale rulmenților cu role cu contact unghiular

S В = 0,83e · R В = 0,83 · 0,33 · 3225 = 883 N;

S Ø = 0,83e · R Ø = 0,83 · 0,33 · 6089 = 1668 N;

S G – S B = 1668 – 883 = 785 N

unde e = 0,33 – coeficientul sarcinii axiale minime.

În cazul nostru

S B< S Г; F a = 1200 Н >S G – S B = 785 N

A B = S B = 883 N; A G = S B + F a = 883 + 1200 = 2083 N

Să ne uităm la rulmentul „B”.

Atitudine< е = 0,33 – осевую нагрузку не учитываем.

Determinarea sarcinii echivalente

R V = V × R V × K b × K t = 1 × 3225 × 1 × 1 × 1 = 3225 N

Să luăm în considerare purtarea „G”.

Atitudine ![]() > e = 0,33 – se ia în considerare sarcina axială

> e = 0,33 – se ia în considerare sarcina axială

Determinarea sarcinii echivalente

R G = (X × V × R G + Y × A G) × K b × K t = (0,4 × 1 × 6089 + 1,8 × 2083) × 1 × 1 = 6185 N

unde X = 0,4 – coeficient de încărcare radială;

Y = 1,8 – coeficient de sarcină axială;

Calculul se efectuează folosind rulmentul mai încărcat „G”.

Determinăm durabilitatea proiectării, milioane de voi.

Determinăm durabilitatea designului, h.

Calculul arată că durata de viață proiectată L h = 990800 ore este mai mare decât standardul de viață al rulmentului = 6000 ore.

ArboreIII(Figura 5)

Date inițiale pentru calcul:

Reacțiile radiale totale ale suporturilor R D = 2658 N, R E = 6779 N;

Viteza de rotație a arborelui n = 24 min -1 (secțiunea 1).

Diametru montaj arbore d III = 85 mm.

Deoarece treapta cutiei de viteze cu viteză mică este o roată dințată, sarcinile axiale nu acționează asupra arborelui, așa că mai întâi desemnăm rulmenți radiali cu bile. Pe baza diametrului de montare, alegem rulmentul 217 GOST 8338-75. Caracteristicile rulmentului din tabelul 4

Tabelul 4 - Caracteristicile rulmentului

| Desemnare | Diametrul interior, d, mm | Diametru exterior, D, mm | Capacitate de sarcină dinamică C, N | Capacitate de sarcină statică C 0, N |

| 217 | 85 | 150 | 83200 | 53000 |

Calculul se efectuează folosind rulmentul mai încărcat „E”.

Determinarea sarcinii echivalente

R E = V × R E × K b × K t = 1 × 6779 × 1 × 1 × 1 = 6779 N

Determinăm durabilitatea proiectării, milioane de voi.

milioane de voi.

Determinăm durabilitatea designului, h.

![]() h.

h.

Calculul arată că durata de viață proiectată L h = 1284722 ore este mai mare decât standardul de viață al rulmentului = 6000 ore.

4.4 Verificarea conexiunilor cheilor

Verificăm rezistența conexiunii cu cheie a capătului de ieșire al arborelui I cu jumătatea de cuplare în funcție de efortul admisibil al lagărului = 100 MPa

< = 100 МПа

unde d = 32 mm – diametrul arborelui la jumătatea locului de aterizare a cuplajului,

l P = l – b = 56 – 10 = 46 mm – lungimea muchiei de lucru a cheii cu capetele rotunjite pe ambele părți,

l = 56 mm – lungimea totală a cheii,

h = 8 mm – înălțimea cheii,

t 1 = 5 mm – adâncimea canalului de cheie pe arbore;

b = 10 mm – lățimea cheii.

Verificăm rezistența conexiunii arborelui II cu roata dințată și melcat

< = 100 МПа

unde d = 60 mm este diametrul arborelui la locul de aterizare a roții,

l P = l – b = 100 – 18 = 82 mm – lungimea muchiei de lucru a cheii,

l = 100 mm – lungimea totală a cheii,

h = 11 mm – înălțimea cheii,

t 1 = 7 mm – adâncimea canalului de cheie pe arbore;

b = 18 mm – lățimea cheii.

Verificăm rezistența conexiunii dintre arborele III și roata dințată

< = 100 МПа

unde d = 90 mm este diametrul arborelui la locul de aterizare a roții,

l P = l – b = 160 – 25 = 135 mm – lungimea muchiei de lucru a cheii,

l = 160 mm – lungimea totală a cheii,

h = 14 mm – înălțimea cheii,

t 1 = 9 mm – adâncimea canalului de cheie pe arbore;

b = 25 mm – lățimea cheii.

4.5 Calculul arborilor pentru rezistența la oboseală

Să determinăm factorii de siguranță pentru secțiunile presupus periculoase ale arborilor, presupunând că tensiunile normale variază într-un ciclu simetric și tensiunile tangenţiale într-un ciclu diferit de zero (pulsante).

Arboreeu– secțiune sub suport „A” (Figura 3)

Date inițiale pentru calcul:

Moment încovoietor sub suport „A” M 1 = 139826 N mm;

Diametrul arborelui de sub suportul „A” d I = 35 mm;

Atribuim materialul arborelui - oțel normalizat 45 (cu excepția secțiunii filetate - întărit de curenți de înaltă frecvență), care are următoarele proprietăți mecanice:

Rezistenta la tractiune s in = 570 MPa

Limită normală de rezistență la stres

s -1 = 0,43 s in = 0,43 570 = 245 MPa

Limită de rezistență la forfecare

t -1 = 0,58 s -1 = 0,58 245 = 142 MPa

Determinăm factorul de siguranță al rezistenței la oboseală în secțiunea de sub suport „A” (concentrator de tensiuni - potrivire prin interferență)

k σ / (ε σ ∙β) = 2,83 – coeficientul de concentrare a tensiunii de încovoiere, luând în considerare tipul de concentrator (k σ), diametrul arborelui (ε σ) și rugozitatea suprafeței arborelui (β);

unde F a = 3990 N – forța axială pe vierme (secțiunea 2)

k τ / (ε τ ∙β) = 3,27 – coeficientul de concentrare a tensiunii de torsiune;

W KR = 2 ∙ W = 2 ∙ 4209 = 8418 mm 3

τ m = t V = 2,8 MPa – componentă constantă a ciclului de tensiuni tangenţiale (cu un ciclu diferit de zero de modificări ale tensiunilor de torsiune);

Arboreeu– secțiune care trece prin stâlpul de angrenare al melcului și al roții melcate (Figura 3)

Date inițiale pentru calcul:

Momentul încovoietor în mijlocul viermei M 2 = 389879 N mm;

Diametrul cavităților de vierme d М I = 56 mm.

Determinăm factorul de siguranță al rezistenței la oboseală în secțiunea de sub angrenaj (concentrator de tensiuni - filet)

unde S s este factorul de siguranță pentru rezistența la oboseală la încovoiere

k σ / (ε σ ∙β) = 1,05 – coeficientul de concentrare a tensiunii de încovoiere;

s V – amplitudinea ciclului efortului de încovoiere pentru un ciclu simetric

![]() mm 3

mm 3

s m – componentă constantă a ciclului normal de tensiuni (stresul din forțele axiale)

S t – factor de siguranță la oboseală la torsiune

k τ / (ε τ ∙β) = 1,07 – coeficientul de concentrare a tensiunii de torsiune;

t V – amplitudinea ciclului de solicitare în timpul torsii

![]()

W KR – momentul de rezistență la torsiune a secțiunii arborelui

W KR = 2 ∙ W = 2 ∙ 172141 = 34482 mm 3

ψ τ = 0,1 - coeficientul de sensibilitate a arborelui la componenta constantă a tensiunilor tangențiale;

τ m = t V = 0,6 MPa – componentă constantă a ciclului de tensiuni tangenţiale (cu un ciclu diferit de zero de modificări ale tensiunilor de torsiune);

Din calcul este clar că factorul de siguranță real al rezistenței la oboseală S = 10 este mai mare decât factorul de siguranță maxim admisibil [S] = 2,5, prin urmare, arborele calculat are o rezistență la oboseală suficientă.

ArboreII– secțiune sub angrenaj (Figura 4)

Date inițiale pentru calcul:

Moment încovoietor sub angrenajul M 2 = 566297 N mm;

Diametrul arborelui sub angrenaj d MII = 60 mm;

Material arbore – oțel 45 normalizat.

Determinăm factorul de siguranță pentru rezistența la oboseală în secțiunea de sub angrenaj (concentrator de tensiuni - canelură)

unde S s este factorul de siguranță pentru rezistența la oboseală la încovoiere

k σ / (ε σ ∙β) = 2,19 – factor de concentrare a tensiunii la încovoiere;

s V – amplitudinea ciclului efortului de încovoiere pentru un ciclu simetric

![]()

W – momentul de rezistență la încovoiere a unei secțiuni de arbore cu canelură

t = 7 mm – adâncimea canalului de cheie pe arbore;

b = 18 mm – lățimea canalului de cheie;

ψ σ = 0,2 – coeficientul de sensibilitate a arborelui la componenta constantă a tensiunilor normale;

s m – componentă constantă a ciclului normal de tensiuni (stresul din forțele axiale)

unde F a = 1200 N – forța axială asupra roții melcate (secțiunea 2)

S t – factor de siguranță la oboseală la torsiune

k τ / (ε τ ∙β) = 2,42 – coeficientul de concentrare a tensiunii de torsiune;

t V – amplitudinea ciclului de solicitare în timpul torsii

W KR – momentul de rezistență la torsiune a secțiunii arborelui

ψ τ = 0,1 - coeficientul de sensibilitate a arborelui la componenta constantă a tensiunilor tangențiale;

τ m = t V = 10,1 MPa – componentă constantă a ciclului de tensiuni tangenţiale (cu un ciclu diferit de zero de modificări ale tensiunilor de torsiune);

Din calcul este clar că factorul de siguranță real pentru rezistența la oboseală pentru secțiunea periculoasă a arborelui S = 3 este mai mare decât factorul de siguranță admisibil [S] = 2,5, prin urmare, arborele calculat are o rezistență la oboseală suficientă.

Nu este necesar să se verifice rezistența la oboseală la locul de aterizare al roții melcate, deoarece momentul încovoietor în această secțiune este M 1 = 267651 N mm< М 2 =

566297 Nmm, iar concentratorul de tensiuni (caneul de cheie) este același ca pentru secțiunea de la locul de aterizare a trenului.

ArboreIII– secțiune sub roata dințată (Figura 5)

Date inițiale pentru calcul:

Moment încovoietor sub angrenajul M 2 = 1613317 N mm;

Diametrul arborelui sub angrenajul d M III = 90 mm.

Determinăm factorul de siguranță pentru rezistența la oboseală în secțiunea de sub roata dințată (concentrator de tensiuni - canelură)

unde S s este factorul de siguranță pentru rezistența la oboseală la încovoiere

k σ / (ε σ ∙β) = 2,4 – factor de concentrare a tensiunii la încovoiere;

s V – amplitudinea ciclului efortului de încovoiere pentru un ciclu simetric

W – momentul de rezistență la încovoiere a unei secțiuni de arbore cu canelură

t = 9 mm – adâncimea canalului de cheie pe arbore;

b = 25 mm – lățimea canalului de cheie;

ψ σ = 0,2 – coeficientul de sensibilitate a arborelui la componenta constantă a tensiunilor normale;

S t – factor de siguranță la oboseală la torsiune

k τ / (ε τ ∙β) = 2,68 – coeficientul de concentrare a tensiunii de torsiune;

t V – amplitudinea ciclului de solicitare în timpul torsii

W KR – momentul de rezistență la torsiune a secțiunii arborelui

ψ τ = 0,1 - coeficientul de sensibilitate a arborelui la componenta constantă a tensiunilor tangențiale;

τ m = t V = 8,6 MPa – componentă constantă a ciclului de tensiuni tangenţiale (cu un ciclu diferit de zero de modificări ale tensiunilor de torsiune);

Din calcul este clar că factorul de siguranță real pentru rezistența la oboseală S = 3,3 este mai mare decât factorul de siguranță maxim admisibil [S] = 2,5, prin urmare, arborele calculat are o rezistență la oboseală suficientă.

ArboreIII– secțiune sub suportul „D” (Figura 5)

Date inițiale pentru calcul:

Moment încovoietor sub suport „D” M 1 = 1195001 N mm;

Diametrul arborelui de sub suportul „D” d I = 85 mm;

Atribuim materialul arborelui – oțel normalizat 45.

Determinăm factorul de siguranță al rezistenței la oboseală în secțiunea de sub suportul „D” (concentrator de tensiuni - potrivire prin interferență)

unde S s este factorul de siguranță pentru rezistența la oboseală la încovoiere

k σ / (ε σ ∙β) = 3,42 – coeficientul de concentrare a tensiunii la încovoiere;

s V – amplitudinea ciclului efortului de încovoiere pentru un ciclu simetric

W – momentul de rezistență la încovoiere a secțiunii arborelui

ψ σ = 0,2 - coeficientul de sensibilitate a arborelui la componenta constantă a tensiunilor normale;

s m = 0 MPa – componenta constanta a ciclului normal de solicitare (in absenta fortelor axiale);

S t – factor de siguranță la oboseală la torsiune

k τ / (ε τ ∙β) = 3,67 – coeficientul de concentrare a tensiunii de torsiune;

t V – amplitudinea ciclului de solicitare în timpul torsii

W KR – momentul de rezistență la torsiune a secțiunii arborelui

W KR = 2 ∙ W = 2 ∙ 50265 = 100530 mm 3

ψ τ = 0,1 - coeficientul de sensibilitate a arborelui la componenta constantă a tensiunilor tangențiale;

τ m = t V = 11,2 MPa – componentă constantă a ciclului de tensiuni tangenţiale (cu un ciclu diferit de zero de modificări ale tensiunilor de torsiune);

Din calcul este clar că factorul de siguranță real pentru rezistența la oboseală pentru o secțiune periculoasă a arborelui S = 2,5 este egal cu factorul de siguranță admisibil [S] = 2,5, prin urmare, arborele calculat are o rezistență la oboseală suficientă.

Concluzie

În timpul implementării proiectului, s-au făcut calcule pentru antrenarea unui transportor cu lanț superior, care includea o cutie de viteze elicoidal cu melc și un motor electric conectat printr-un cuplaj manșon-știft.

Cutia de viteze proiectată ca rezultat al proiectului are caracteristici cinematice și de putere care asigură forța de tracțiune și performanța transportorului necesare.

Lista surselor utilizate

1 Guzenkov, P. G. și colab., Proiectare cursuri despre piese de mașini și mașini de ridicare și transport. M.: Mai sus. şcoală, 1990. – 111 p.

Ministerul Căilor Ferate al Federației Ruse

Departamentul Personal și Instituții de Învățământ

Academia de Stat a Căilor Ferate din Samara

Departamentul de Mecanica

CALCULUL DIMENȚILOR melcate

Orientări pentru cursul „Piese de mașini și elemente fundamentale de proiectare”

Pentru studenții specialităților 150700 - Locomotive

150800 - Autoturisme

170900 - Ridicare și transport,

construcție și

mașinile rutiere și

echipamente

181400 - Transport electric

căi ferate.

Alcătuit de: Tolstonogov A.A.,

Yankovsky V.V.,

Fedorov V.V.,

Nazarova N.V.,

Zharkov M.S.

Samara 2004

Instrucțiuni metodologice pentru efectuarea lucrărilor computaționale și grafice și un proiect de curs la disciplina „Piese de mașini” pentru studenții specialităților 150700, 150800, 170900 / Compilat de A.A. Tolstonogov, V.V. Yankovsky, V.V. Fedorov, N.V. Nazarova M. , Zharkov M. . Samara, SamGAPS, 2004.- 11 p.

Publicat prin hotărâre a Consiliului de redacție și edituri al Academiei.

Compilat de: Tolstonogov Andrey Arlenovich,

Iankovski Viktor Vladimirovici,

Fedorov Viktor Vasilievici,

Nazarova Nadezhda Vladimirovna,

Zharkov Mihail Sergheevici

Revizori: Profesor asociat, Departamentul OKM, SSAU

Profesor asociat, Departamentul de Mecanică, SamIIT

Editor: Shimina I.A.

Semnat pentru publicare la 33 martie 2002 Format 60x84 1.16

Hartie de scris. Condiţional p.l. 0,69

Tiraj 400 de exemplare. Comandă nu.

© Academia de Stat a Căilor Ferate Samara, 2004.

INTRODUCERE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

1. METODĂ DE CALCUL A UNEI VELOCITE. . . . . 3

2. EXEMPLU DE CALCUL. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

LITERATURĂ. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

APLICARE. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

INTRODUCERE

Împreună cu angrenajele, acestea sunt utilizate pe scară largă în acționările diferitelor mașini și dispozitive. angrenaje melcate .

Pentru a preveni ciobirea prin oboseală a suprafeței dinților angrenajului melcat, angrenajele melcate sunt proiectate pentru rezistența suprafeței (rezistență contrastantă). Pentru toate angrenajele melcate, cu excepția celor manuale și cu un număr de dinți de roată mai mare de 100, acest calcul este un calcul de proiectare. Pentru a preveni ruperea dinților roții, ei sunt testați pentru rezistență folosind tensiuni de încovoiere.

Aceste ghiduri subliniază metodologia și exemplul de testare pentru calcularea unui angrenaj melcat.

1. METODA DE CALCUL PENTRU CURSUL melcat

Calculul direct al angrenajului melcat este precedat de un calcul cinematic, i.e. determinarea raportului de transmisie U și cupluri pe arborii melcat M 1 si roti M 2 .

Calculul angrenajului melcat se efectuează în următoarea secvență:

Se selectează materialul pentru fabricarea roții melcate și melcate (Tabelul 1) și se determină tensiunile de încovoiere admise 0 pentru aceste materiale ȘI și tensiunile de contact admisibile 0 N la un număr de bază de cicluri de încărcare N 1 (Tabelul I).

Se determină numărul real de cicluri de încărcare pentru o anumită perioadă de funcționare a mecanismului. În acest caz, se presupune că în timpul unei rotații a roții, fiecare dinte suferă un ciclu de încărcare.

Tensiunile admisibile sunt determinate luând în considerare condițiile reale de încărcare.

Când se calculează tensiunile de contact admisibile, luați

n = 8; N 0 =10 7 .

La calcularea tensiunilor de încovoiere admise.

n = 9; N 0 =106.

Dacă N E < Nu , apoi acceptă N E = N o , apoi E = 0 . Dacă N E > 25. 10 7 cicluri, apoi acceptați N E = 25 . 10 7 cicluri de încărcare. În ambele cazuri, este necesar să se recalculeze durata de viață a mecanismului pe baza valorii acceptate N E .

Numărul de treceri de viermi este selectat Z 1 (de obicei 1, 2 și 4) și se determină numărul de dinți ai roții Z 2 .

În acest caz, ar trebui să presupunem că în angrenajele auxiliare cu Z 1 = 1, Z 1 min = 17, în transmisiile de putere Z 2 min = 26.

De asemenea, este necesar să se țină cont de faptul că odată cu creșterea numărului de treceri de viermi, eficiența crește. transmisia și autofrânarea acesteia scade.

Conform tabelului 2, este selectat coeficientul diametrului viermei q .

1.5. Din starea rezistenței la suprafață a dinților roții melcate, se calculează modulul de angrenare axială

,

,

Unde E = 2E 1 E 2 /(E 1 +E 2 ) - modulul de elasticitate redus al materialelor melcului și roții;

E 1 Și E 2 – modulul de elasticitate al melcului și respectiv al roții;

M 2 – cuplul nominal pe arborele roții melcate

K = K β · K V - factor de încărcare;

K β – factorul de concentrare a sarcinii.

Aproximativ poate fi acceptat K β = 1+(Z 2 /θ )³,

Unde θ – coeficientul de deformare a viermelor selectat în

în funcție de Z 1 Și q conform tabelului 3;

K V = 1 ÷ 1,3 – coeficient de viteză;

[σ] τ H 3 – efortul de contact admisibil al materialului roții, ținând cont de condițiile reale de încărcare;

γ

– unghiul de ridicare al helixului viermelui

γ

= arctg( Z

1

/q

);

γ

– unghiul de ridicare al helixului viermelui

γ

= arctg( Z

1

/q

);

α

– unghiul de angajare.

α

– unghiul de angajare.

1.6. Valoarea rezultată a modulului axial este rotunjită la cea mai apropiată valoare mai mare conform GOST 19036-73 (Tabelul 2).

1.7. Îndeplinirea condiției de rezistență pentru dinții roții melcate este verificată din condiția de rezistență pentru solicitările de încovoiere

δ ȘI = 1,54 · ( Y H · M 2 · K cos γ . m ³ · q · Z 2) ≤ E ȘI ,

Unde Y H - coeficientul de rezistență al dinților roții melcate, determinat conform tabelului 4 în funcție de numărul echivalent de dinți Z V = Z 2 /cos³ γ ,

E ȘI - efortul de încovoiere admisibil al dinților roții, ținând cont

condiţiile reale de încărcare.

Dacă tensiunile reale de încovoiere le depășesc pe cele admise, se acceptă următoarea valoare standard mai mare a modulului axial sau valoarea coeficientului mai mare. q .

1.8. Se calculează parametrii geometrici ai angrenajului melcat.

Distanța centrală A w = m · (( Z 2 + q )/2),

Parametrii viermilor:

d = m · q ;

diametrul cilindrului superior d A 1 = d 1 +2m = m (q +2);

diametrul cilindrului cavităţii d f 1 = d 1 – 2,4m = m (q – 2,4);

diametrul părții tăiate a viermelui d 1 = (C 1 + C 2 · Z 2 ) · m ;

la Z 1 = 1; 2 C 1 = 11, C 2 = 0,06;

la Z 1 = 4 C 1 = 12,5 C 2 = 0,09.

Parametrii roții melcate:

diametrul cercului de pas (inițial) în secțiunea mijlocie a roții

d 2 = m · Z 2 ;

diametrul cercului depresiunilor din secțiunea mijlocie a roții

d f 2 = d 2 – 2,4m = m · ( Z 2 – 2,4);

diametrul cercului vârfurilor din secțiunea mijlocie a roții

d u 2 = d 2 + 2m = m · ( Z 2 + 2);

diametrul cel mai mare al roții

d a.m 2 = d A 2 + (6m / (Z 1 + 2) ;

b 2 = A · d A 1

la Z 1 = 1; 2 A = 0,75, at Z 1 = 4 A = 0,67

Unghi de înfășurare pe jumătate

δ = arcsin ( b 2 / d A 1 – 0,5m )

1.9. Se calculează forțele care acționează în angrenajul melcat.

Forța circumferențială asupra roții egală cu forța axială asupra melcului P 2 = Pa 1 = 2M 2 / d 2 .

Forța circumferențială asupra melcului este egală cu forța axială asupra roții P 1 = Pa 2 = 2M 1 / d 1 ,

Unde M 1 - cuplul nominal pe melcat.

Forța radială R 1 = R 2 = P 1 tg α .

1.10. Se calculează randamentul angrenajului melcat

η = tg α /tg( γ + φ ),

unde φ este unghiul de frecare (Tabelul 5), în funcție de materialele viermilor și de viteza

alunecare Vc La = V 1 /cos γ = π · d 1 · n 1 / 60 1000 cos γ .

1.11. Corpul viermelui este calculat pentru putere. Metoda de calcul este similară cu metoda de calcul a arborilor.

Numărul de rotații ale arborelui melcat n 1 = 1400 rpm;

Raport de transmisie u = 32;

Cuplu pe arborele melcat M 1 = 1000 N mm;

Cuplu pe arborele roții M 2 = 2400 N mm;

Durata de viață a transmisiei T

= 10 ore.

ore.

Transmisia este ireversibila.

2.1. Alegerea materialului pentru fabricare:

melc – oțel 45 cu întărire TV Ch НВС 45+55;

roți – bronz VrOF-10-1 turnat într-o matriță de metal.

Din tabelul 1 determinăm caracteristicile mecanice ale materialelor:

E

1

= 2,1 10 N/mm²; E

2

= 1,02 10

N/mm²; E

2

= 1,02 10 N/mm²;

N/mm²;

[σ] 0 H 2 = 221 N/mm²; [σ] 0 ȘI 2 = 71 N/mm².

2.2. Determinați numărul real de cicluri de încărcare a dinților roții

N E = T · n 2 ·60 = T · n 1 ·60/ u =10 5 1400 60/32 = 26,25 10 7 cicluri.

Deoarece N E > 25·10 7 , accept N E = 25·10 7 .

Să recalculăm durata reală de viață a transmisiei

T f = N E u / n 1 · 60 = 25·10 7 ·32/(1400·60) = 9,52·10 4 ore.

2.3. Calculăm tensiunile admisibile ținând cont de condițiile reale de încărcare.

.

.

Tensiuni de contact admisibile ale materialului roții

Efort de încovoiere admisibil

2.4. Determinăm numărul de vizite ale viermilor din afecțiune

Z 1 > Z 2 min / u = 26 /32.

Noi acceptam Z 1 = 1. Determinați numărul dinților roții Z 2 = Z 1 · u = 1 · 32 = 32.

Conform tabelului 2, selectați coeficientul diametrului viermei q = 12.

2.5. Din starea de rezistență la suprafață se calculează modulul axial al angrenajului melcat

E = 2E 1 · E 2 /(E 1 +E 2 ) = 2 2,1 10 5 1,02 10 5 /2,1 10 5 +1/0,2 10 5 = 1,37 10 5 N/mm²;

K = K β · K Ν ; K β = 1 + (Z 2 / Q ) 3 . Acceptăm Kν = 1,1.

Coeficientul de deformare a viermelor Q selectați conform tabelului 3 pentru Z 1 = 1 și q = 12,5 (aproape de acceptat q = 12).

Q = 157 ; K β = 1 + (32/157)³ = 1,0085; K = 1,0085·1,1 = 1,109.

Calculăm unghiul de elevație al liniei de tăiere a helixului viermelui

γ = arctan Z 1 / q = arctan 1/12 = 4°45"49"

Conform GOST 19036-73 (Tabelul 2), acceptăm modulul axial m = 3 mm.

2.6. Verificăm rezistența roții melcate din starea de rezistență prin stres la încovoiere.

δ

ȘI

= 1,54 · ( Y

H

· M

2

· K

cos γ

/ m

³

· q

· Z

2

)

≤[σ] E

ȘI 2

.

δ

ȘI

= 1,54 · ( Y

H

· M

2

· K

cos γ

/ m

³

· q

· Z

2

)

≤[σ] E

ȘI 2

.

Pentru a determina coeficientul de rezistență al dintelui Y H calculați numărul echivalent de dinți

Z V = Z 2 / cos 3 γ = 32 / cos³4°45"49" = 32,33.

Conform tabelului 4 Y H = 1,71. Apoi

σ ȘI = 1,54 · (1,71 · 240 · 1,0085 · cos 4°45"49" / 0,3³ · 12 · 32) = 6,12 N/mm².

Valoarea rezultată a lui σ ȘI mai puțin decât admisibilă, prin urmare, rezistența la încovoiere a dinților roții este satisfăcătoare.

2.7. Calculăm parametrii geometrici ai transmisiei.

Distanța centrală A W = m · (( Z 2 + q ) / 2) = 3 · ((32+12) / 2) = 66 mm.

Parametrii viermilor:

diametrul cilindrului index d 1 = m · q = 3 12 = 36 mm;

diametrul cilindrului superior d A 1 = d 1 +2m = 36+2 3 = 42 mm;

diametrul cilindrului cavităţii d f 1 = d 1 -2,4m = 36-2,4 3 = 28,8 mm;

lungimea părții tăiate a viermelui b 1 = (C 1 +C 2 · Z 2 )m = (11+0,06·32)3 = 38,76 mm;

deoarece Z 1 = 1, accept; C 1 = 11 C 2 = 0,06. Noi acceptam b 1 = 40 mm.

Parametrii roții melcate:

diametrul cercului de pas (inițial) în secțiunea din mijloc

d 2 = m · Z 2 = 3 32 = 96 mm;

diametrul cercului depresiunilor din secțiunea mijlocie

d f 2 = d 2 -2,4m = 96-2,4 3 = 88,8 mm;

diametrul cercului de vârfuri din secțiunea din mijloc

d A 2 = d 2 +2 m = 96+2 3 = 102 mm;

diametrul cel mai mare al roții

d a.m 2 = d A 2 + 6m / (Z 1 +2) = 102 + 6 3 / (1+2) = 108 mm;

lățimea angrenajului inel al roții melcate

b 2 = A · da 1 = 0,75 · 42 = 31,5 mm;

deoarece Z 1 = 1, accept A = 0,75.

Unghi de înfășurare condiționat

2δ = 2 arcsin b 1 / (da 1 -0,5m ) = 2 arcsin 31,5/(42-0,5 3) = 102°6"36".